Увеличение зазора между пуансоном и матрицей

Сверление отверстия

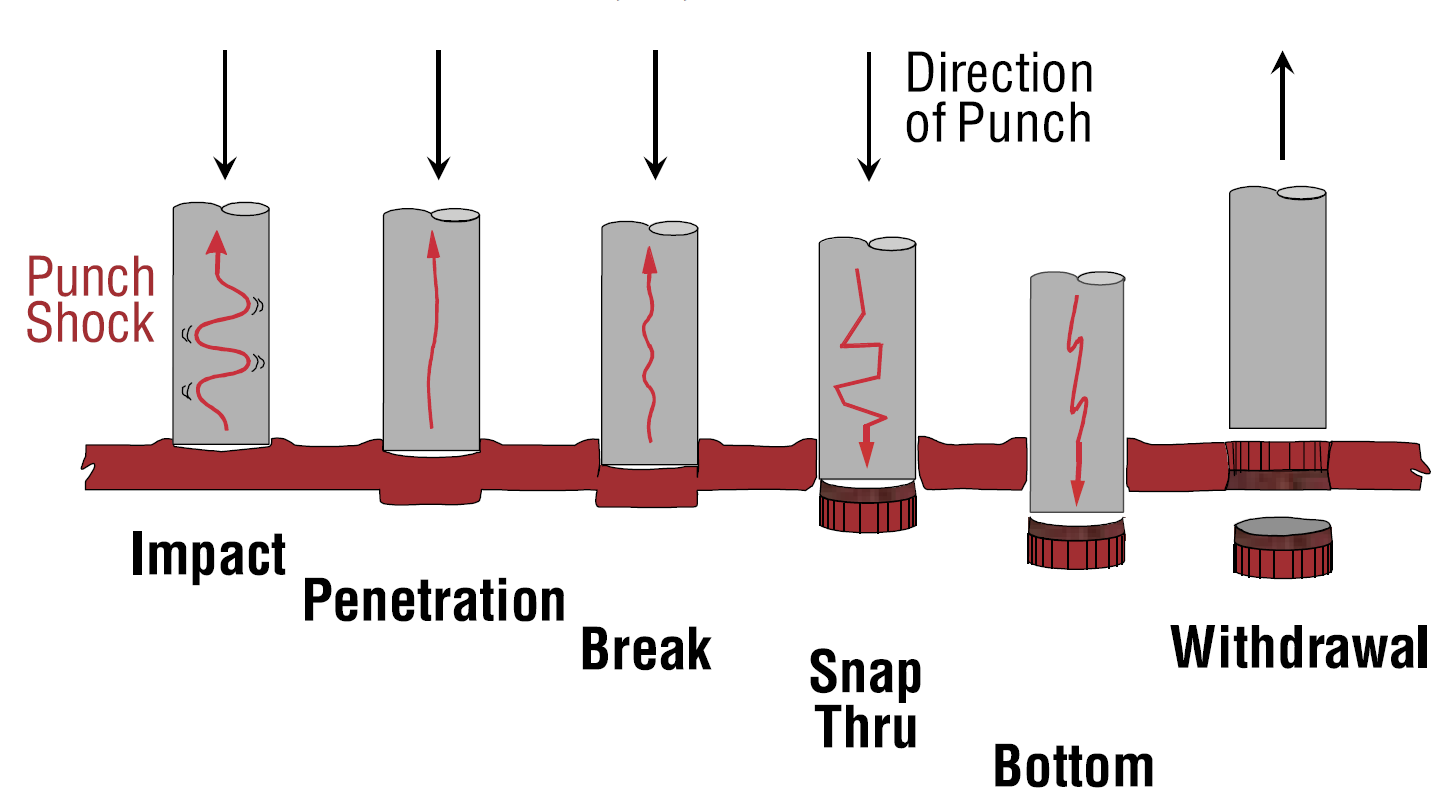

Пробивание (или просверливание) отверстия кажется относительно простой операцией. Тем не менее, это -многоступенчатый процесс (показан ниже), и получение самой лучшей продукции может быть достигнуто путём оптимизации зазора между пуансоном и матрицей.

Если зазор между пуансоном и матрицей слишком мал, то

давление может вызвать расширение отхода и его

застревание в матрице. Это вызовет чрезмерный износ, и

может сломать и раскрошить пуансон — и приведёт к

выскакиванию или заеданию отхода (искривлению).

Принятый в производстве зазор

Давно принятый в производстве практический метод ,

используемый производителями матриц, предполагает, что

зазор между пуансоном и матрицей составляет 5% от

толщины материала по каждой стороне. Таким образом

обеспечивается приемлемая высота облоя и контроль над

отходом.

Всесторонние исследования и тестирования показали, что

значительное увеличение зазора между пуансоном и

матрицей может уменьшить высоту облоя, увеличить срок

службы пуансона, а также улучшить качество отверстия—всё

это — прекрасный повод к выбору Настраиваемого Зазора

Dayton в качестве нового производственного стандарта..

Настраиваемый Зазор Dayton

Настраиваемый Зазор Dayton, который многие считают

“новым” стандартом, предоставляет большой диапазон

зазоров, достигающий самого высокого значения в 28% △. ( △

= зазор по каждой стороне.)

Сам по себе зазор зависит от толщины материала, силы

давления и типа материала—и все перечисленные условия

меняются в зависимости от конкретной задачи.

Обычный зазор в 5% по стороне может проделать отверстие

на 0.0001″ или менее относительно точки удара. Так

создаётся подходящее для штамповки состояние на точке во

время извлечения, вызывающее повышенный износ штампа

и поверхность заготовки. Настраиваемый Зазор Dayton

проделывает отверстие большее, чем ось пуансона, таким

образом предотвращая более двух третей износа пуансона.

Оптимизация

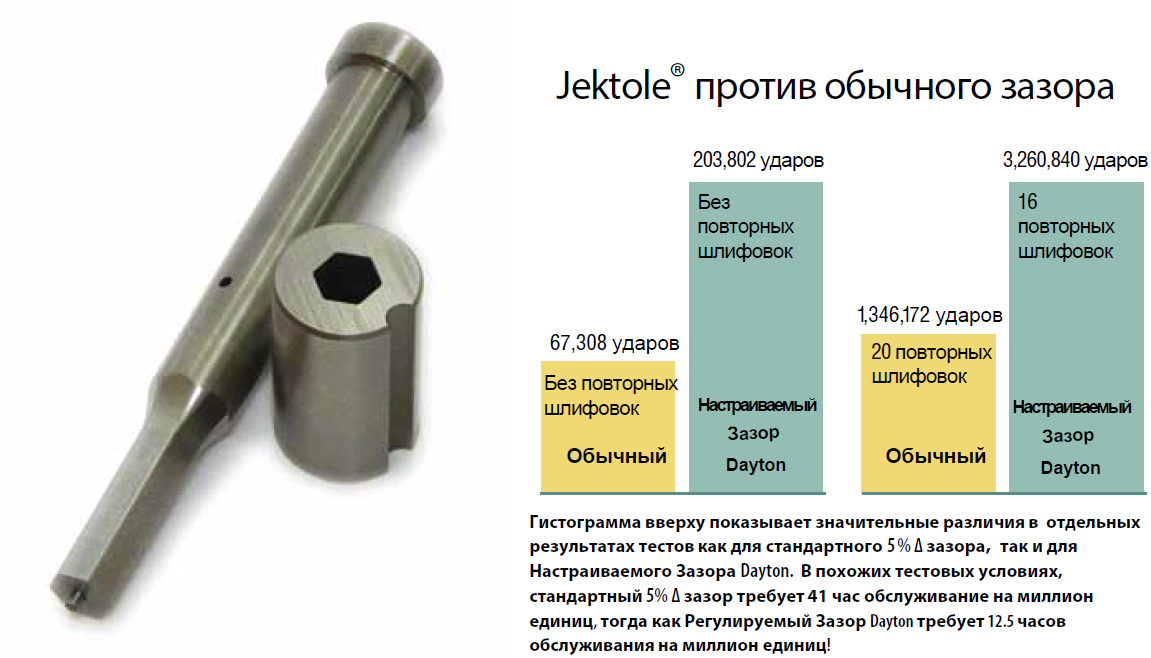

Оптимальные преимущества от использования

Настраиваемого Зазора Dayton могут быть достигнуты при

использовании такого продукта Dayton, как Пуансон Jektole®.

Пуансон Dayton Jektole® Punch включает в себя встроенный

пружинный эжектор с боковым сквозным отверстием,

которое способствует снижению вероятности выскакивания

отхода, не позволяя ему застревать во внешней поверхности

матрицы. Таки образом, достигаются как оптимальная работа

пуансона, так и приемлемое качество продукции.

Пуансоны Dayton Jektole® применяются со всеми типа

материалов и применений ( включая высокоскоростную

штамповку в больших объёмах), и являются ключевой частью

Регулируемого Зазора Dayton.

Повышайте Вашу Продуктивность: Выберите нужный зазор

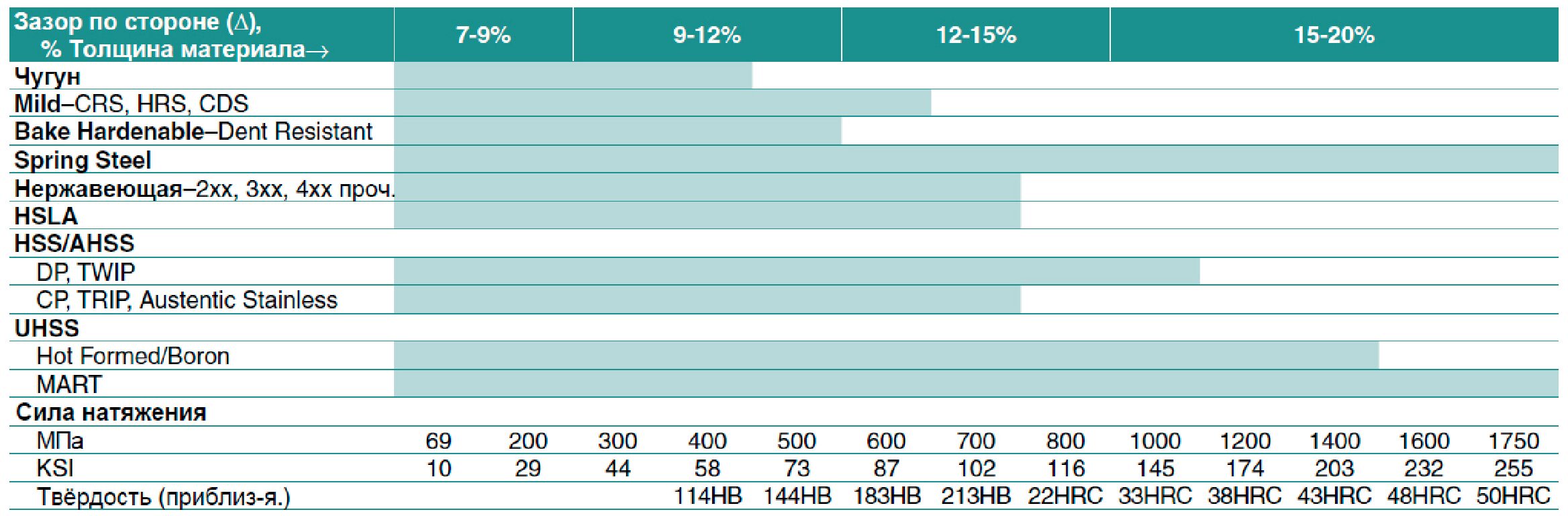

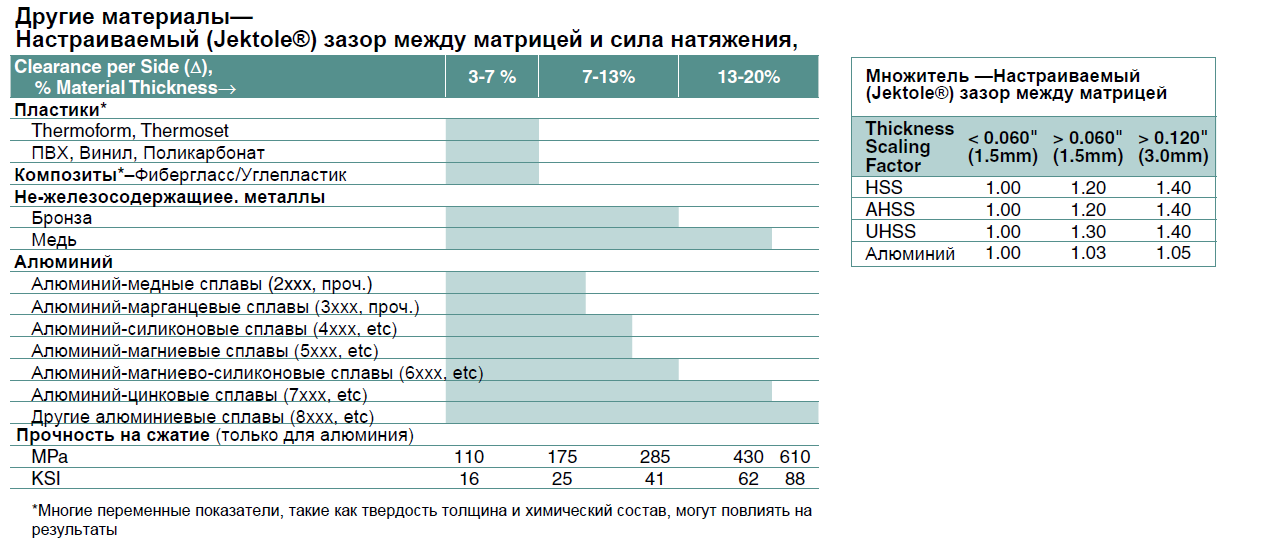

Два графика внизу показывают Настраиваемый Зазор

Dayton для различных сталей и других материалов. На

Графике Сталесодержащие Материалы приведены

показатели натяжения и твердости. Сила натяжения

представлена в МПа, вместе с конвертацией в кг\кв.

дюйм (или МПа х 1000). Показатели твёрдости

приведены в HB (Шкала оценки Brinnel) или в HRC (Шкала

оценки Rockwell), что указано для каждой позиции.

Зазор между пуансоном и матрицей зависит от толщины,

типа, и твёрдости материала. Настраиваемый Зазор

Dayton предоставляет большое количество вариантов

зазора, таким образом позволяя оптимизировать

производительность под Ваши материалы.

Как выбрать правильный зазор

1. Найдите Ваш материал в левой части графика.

2. Найдите силу натяжения материала в

последнем столбце графика.

3. Если материал — HSS, AHSS, UHSS, или алюминий,

найдите множитель толщины на основании

толщины материала (см. график ниже).

4. Умножьте рекомендуемый зазор из графика на

множитель из таблицы.

Примеры:

SAE Grade 280B (Bake Hardenable), Сила натяжения 421 MPa.

=10-11% на сторону толщины материала

SAE Grade 800 DL (Dual Phase), Сила натяжения 860 МПа,

Толщина материала=2.0mm (14% x 1.20 множитель).

=16-17% на сторону толщины материала

Сталесодержащие материалы—Настраиваемый (Jektole®) зазор между матрицей, сила натяжения, и примерные значения твёрдости.

Вышеуказанные диапазоны — результат более чем 10 000 тестов по выставлению зазора , выполненных Dayton Progress на реальных материалах, предоставленных клиентами. Оптимальный зазор будет отличаться от представленных, в зависимости от Ваших требований к глубине резания , высоте резца, и сроку службы оснастки. См. следующую страницу, чтобы узнать, как Ваш материал тестируется Dayton Progress.

Тестирование Зазора Jektole®

Тестирование Зазора

Dayton Progress провело исчерпывающие исследования,

выполнив и проверив более 10,000 тестов зазора.

Настраиваемый Зазор Dayton фактически предоставляет

следующие преимущества:

• Снижает износ пуансона уменьшением силы,

требующейся для пробивания пуансоном материала;

• Меньше облоя/снижает потребность в шлифовке;

• Уменьшает перерыв на повторную шлифовку;

• Снижает итоговые расходы на пуансон и обслуживание

оборудования;

• С ним требуется меньший тоннаж пресса;

• Увеличивает чистую прибыль.

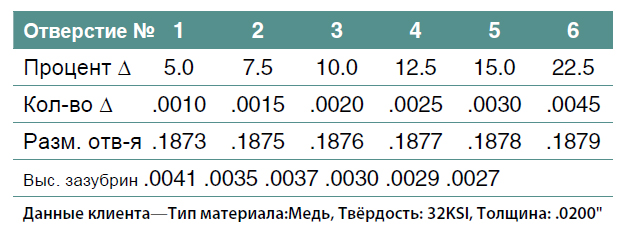

Тестирование зазора на предприятии клиента

Тестирование зазора на предприятии клиента—

эксклюзивная тестовая услуга Dayton Progress—доступна

для любой компании, заинтересованной в использовании

Настраиваемого Зазора Dayton. В процессе тестирования,

пробивается несколько отверстий диаметром .188″ с

использованием различных зазоров, чтобы определить

оптимальный зазор для данного материала. Правый

график показывает наиболее частые результаты теста.

Процедура 1. Снабдите Dayton Progress четырьмя образцами Вашего

материала. Образцы должны иметь измерения 25 мм (1″) x 100

м (4″) и толщиной до 4.8 мм; без зазубрин; плоские; без

отверстий и наслоений. Примечание: В зависимости от силы

натяжения материала максимальная толщина может быть

менее 4.8 мм (.188″).

2. Результаты теста анализируются и заносятся в таблицы,

показывающие диапазоны зазоров и соответствующие

характеристики отверстий.

3. После того, как Вам вернут образцы и таблицы с данными,

выберите зазор на основании размера отверстия и высоты

резца. Если Вам требуются определённые характеристики

отверстия (например, больше область полировки), выберите

зазор, отвечающий Вашим запросам, изучив тестовую

полоску.

Пример тестирования зазоров.

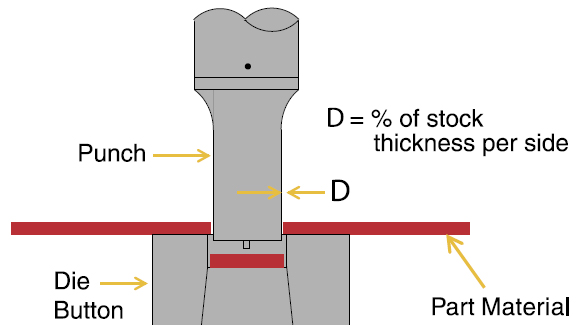

Зазор между пуансоном и матрицей: Что работает, а что — нет?

Зазор между пуансоном и матрицей (∆) — это пространство между режущим краем пуансона режущим краем плиты матрицы, который отличается толщиной и типом штампуемого материала.

Оптимизация зазора между пуансоном и матрицей — это один из наиболее важных шагов к успеху процесса штамповки. Слишком

большой или слишком узкий, — неподходящий зазор может привести к некачественным краям, снижению срока службы оснастки, и т. д.

Материал части

Пробиваемый материал имеет поликристаллическую структуру заранее определённой плоскостью разрыва. Когда пуансон пробивает материал, с которым приходит в соприкосновение режущей кромкой пуансона и матрицей с верхней и нижней

поверхностями материала, он производит излом—и впечатывает его в матрицу. Когда с плитой матрицы выбран верный зазор, данные верхний и нижний изломы соединяются. Эта операция высвобождает отход и возвращает силу удара.

Советы

Частая ошибка — установка слишком узкого зазора, с намерением улучшить качество углов. Это — не тот случай. Когда зазор с матрицей слишком мал, верхний и нижний разломы тем

более не достигают друг друга. Создаются вторичные изломы и\или двойные сломы.

К тому же, с малыми зазорами у материала выше тенденция застрять в пуансоне, таким образом увеличивая разрывную силу пуансона. Чрезмерный разрывные силы приведут к абразивному износу и снижению срока службы пуансона и матрицы.

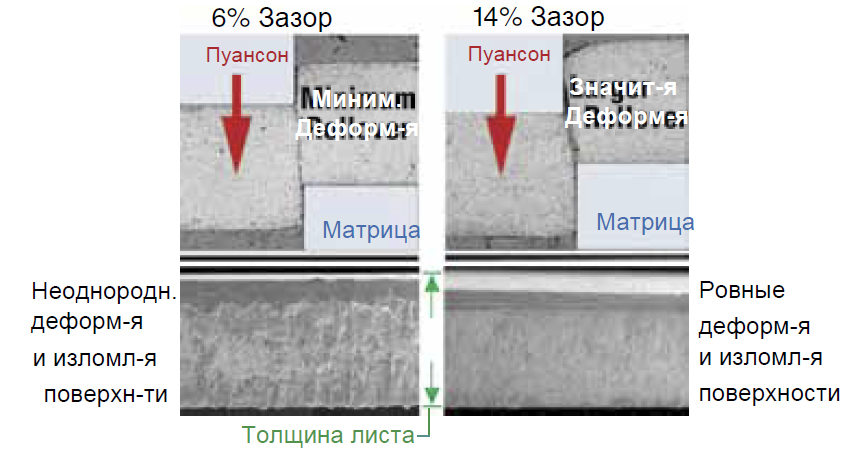

В целом, увеличение величины зазора приведёт к повышению качества отверстия и меньшим облоем. Хотя, это увеличивает тенденцию к деформации и выгибанию отхода.

Например, схема внизу показывает эффект зазора в зонах деформации и среза.

Деформация минимизируется с более узким зазором, но приводит к поверхностной деформации и сколам. Совершенно иная картина предстаёт с Настраиваемым Зазором Dayton.

Данное изменение в качестве отверстий критично в случае с теми отверстиями, с которыми производится вторичная операция.

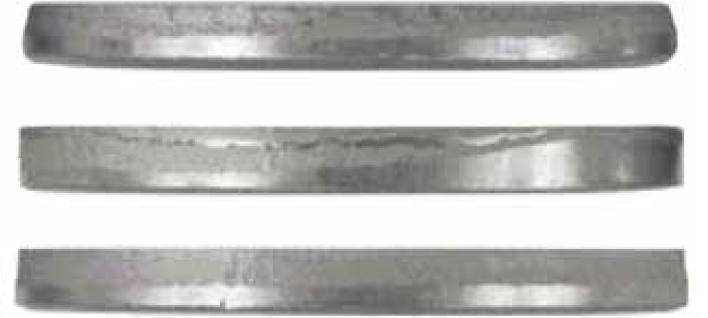

Обследование отходов

Отходы — это зеркальное отражение отверстия, и могут «сказать» Вам. подходит ли данный зазор для операции.

Верхний отход ( см. иллюстрацию) имеет неоднородную плоскость со сколами, маленькую поверхностно деформированную область и чрезмерный облой, демонстрируя слишком большой зазор.

Отход посередине имеет неоднородную плоскость среза, неоднородный поверхностно деформированный участок, и

вторичный задир, указывая на слишком малый зазор.

Нижний отход демонстрирует оптимальный зазор с матрицей равномерную

поверхностно деформированную область,

занимающую примерно треть толщины

материала и однородная плоскость с

задирами на одном уровне с

отполированной областью.

Давайте работать вместе!

Телефон

Адрес

Санкт-Петербург, шоссе Революции, д 69, лит. А , офис 418