Основные виды износостойких покрытий

Рынок режущего инструмента России интенсивно заполняется продукцией ведущих инструментальных фирм, предлагающих различные

марки инструментальных материалов, которые отличаются, в том числе, различными износостойкими покрытиями. Однозначно ответить

на вопрос, какой инструмент и с каким покрытием выбрать, достаточно сложно. Попробуем оценить свойства и области применения

различных видов современных износостойких покрытий, не рассматривая покрытия, наносимые в производственных условиях крупных

инструментальных фирм (керамические, алмазные), в основном, с применением метода химического осаждения, которые практически не

подлежат восстановлению в процессе эксплуатации.

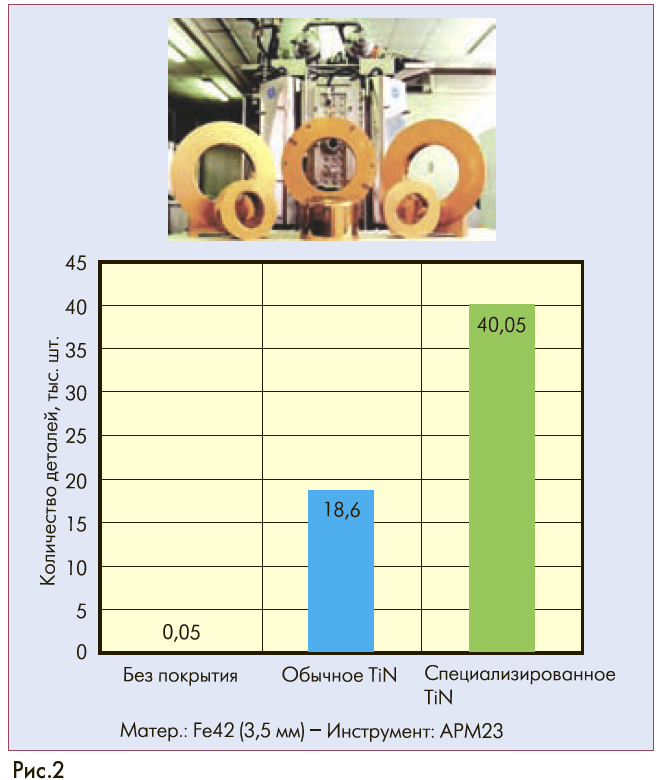

Для обзора выберем покрытия, которые в процессе эксплуатации могут быть восстановлены на небольших установках методом

физического осаждения. Абсолютное большинство инструментальных фирм предлагает базовые универсальные покрытия. Как правило,

они различаются по цвету, и опытный пользователь всегда может определить, что именно нанесено на инструмент. В табл.1 представлены

основные виды современных покрытий с указанием важнейших характеристик и цвета, которые можно наносить на установках фирмы

Platit. Понятие "инструмент с покрытием" ассоциируется у большинства технологов с золотисто-желтым цветом инструмента.

Это цвет нитрида титана TiN, наиболее распространенного на сегодняшний день износостойкого покрытия.

Именно цвет обеспечил широкое применение такому

покрытию и в декоративных целях. Впервые это покрытие

было нанесено в 1980 году. Выпущенные в большом

количестве в Советском Союзе установки «Булат»

обеспечили в свое время массовое применение такого

покрытия в нашей стране. Наносится нитрид титана

достаточно легко путем соединения атомов тита-на и азота

физическим или химическим способами. Нитрид титана –

покрытие общего назначения, которое увеличивает

стойкость инструмента для обработки резанием, давлением

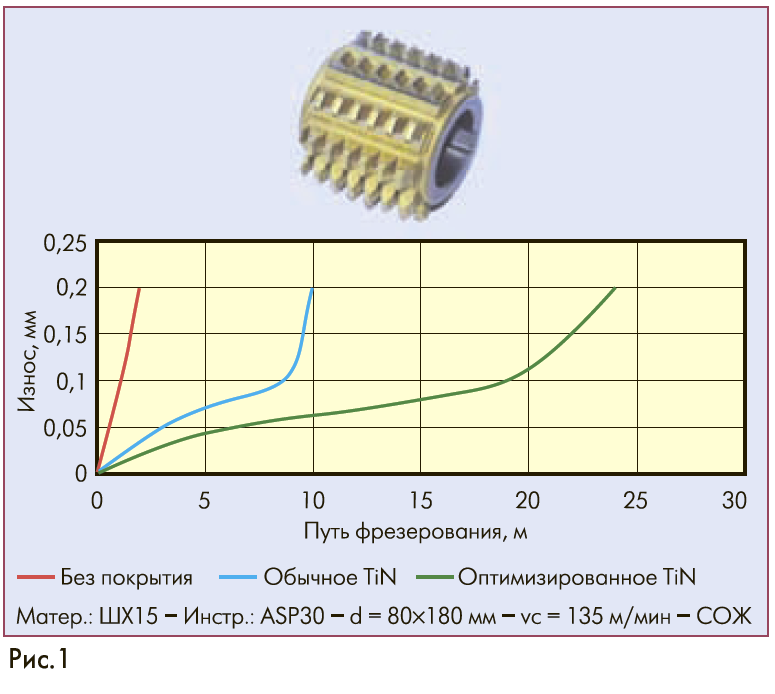

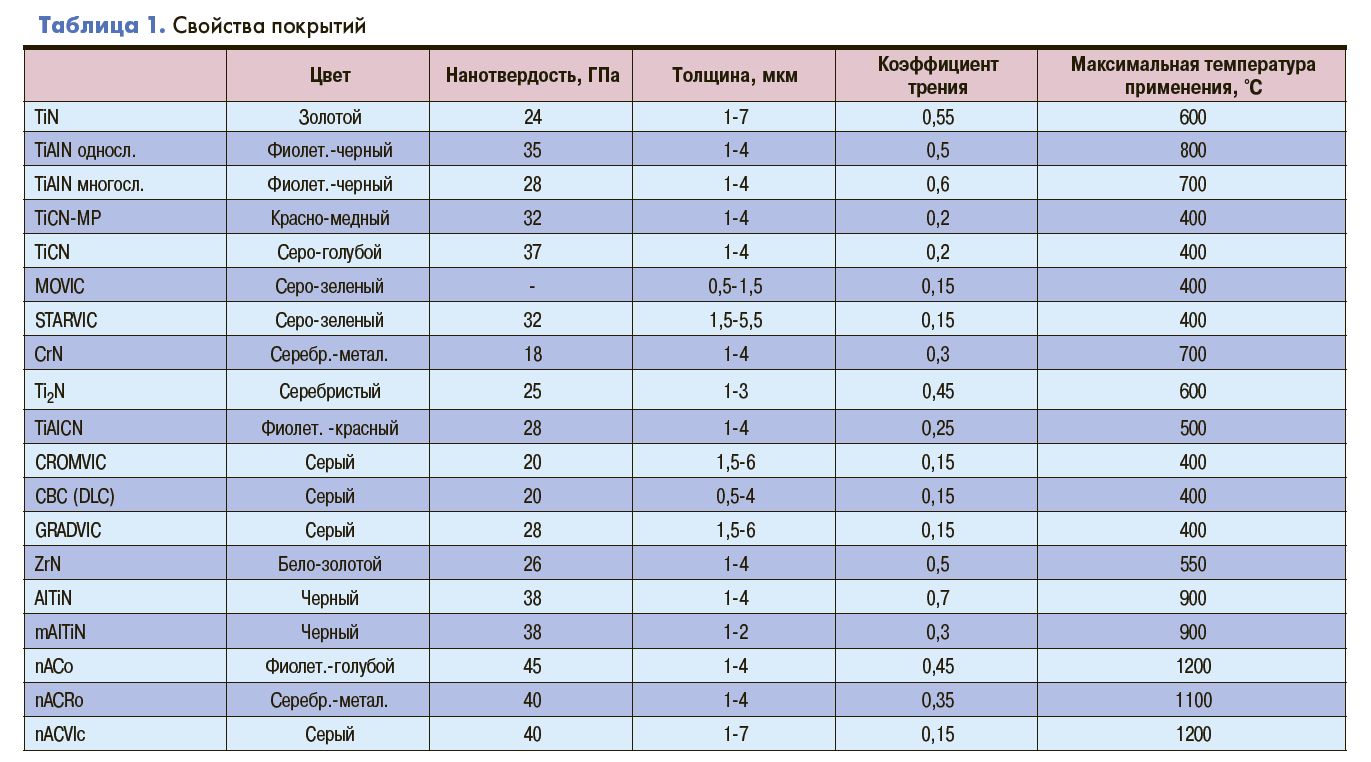

в 2–3 раза. Это покрытие применяется также для литейных форм и снижения трения в деталях машин. При использовании современных установок, позволяющих оптимизировать покрытие под конкретные условия обработки, возможно еще более значительное увеличение стойкости по сравнению с непокрытым инструментом. Пример такой оптимизации для червячных фрез показан на рис.1, а для вытяжных штампов – на рис.2.

Для исторической справедливости следует упомянуть TiC, поскольку именно с него началось нанесение покрытий на инструмент вообще. Это покрытие обладает очень высокой твердостью (3400 HV 0,05), что обеспечивает надежную защиту от износа. Однако диффузионная стойкость у него существенно ниже, чем у TiN, поэтому оно хуже защищает от луночного износа. Стойкость к окислительному износу у пок-

рытия на основе TiC также невысокая. Все это ограничиваетего применение.

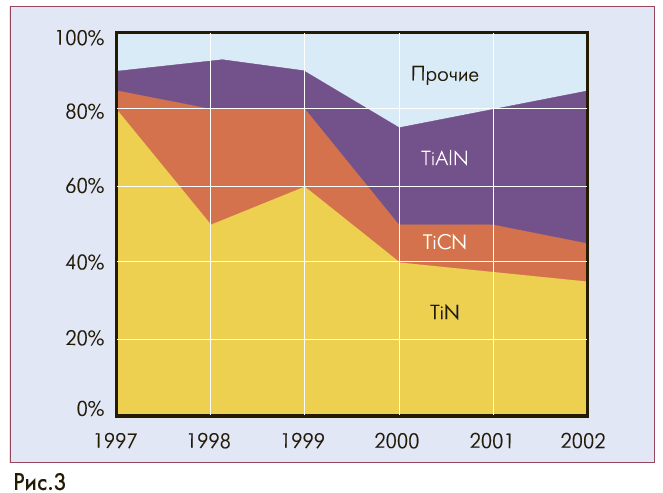

Как отмечалось выше, покрытие TiN наиболее распространенное в мире (рис.3). Основными его «конкурентами» являются TiCN и TiAlN, и их доля в последнее время неуклонно растет.

Карбонитрид титана TiCN (более правильное написание

Ti(C,N), так как содержание углерода может быть различным)

находит применение как в качестве твердого покрытия на

инструмент, так и снижающего трение покрытия на детали

машин. Покрытие часто имееет многослойную структуру с

постепенным увеличением к поверхности доли углерода. За-

мещение атомов азота углеродом в кристаллической решетке нитрида титана приводит к повышению твердости, что увели-

чивает износостойкость, но делает покрытие более хрупким.

Для увеличения вязкости используются различные способы,

в частности, проводится нанесение нескольких слоев таким

образом, чтобы между ними создавались внутренние на-

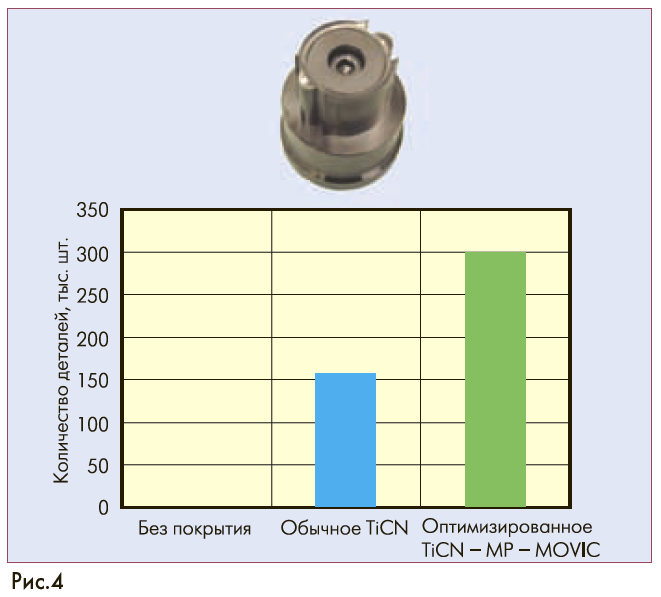

пряжения. Например, покрытия TiCN-MP применяются для

прерывистой металлообработки, фрезерования, нарезания резьбы метчиком, вырубки из листового материала, гибки и штамповки. Эффективность обычного и оптимизированного покрытия TiCN применительно к вырубным штампам показана на рис.4.

Цель создания покрытий (Ti,Al)N заключалась в увеличении их тепло и износостойкости, стойкости к окислительному износу по сравнению с существующими покрытиями. По сравнению с TiN и Ti(C,N) покрытия (Ti,Al)N обладают лучшей стойкостью к окислению при более высокой твердости.

(Ti,Al)N создает тепловой барьер, практически изолирующий инструментальный материал. Происходит перераспределение тепловых потоков, и большая часть тепла уходит в стружку. Областью применения инструментов с покрытием (Ti,Al)N является обработка с большими термическими нагрузками на инструмент. К таким операциям относится практически любая высокопроизводительная обработка, когда скорость резания приводит к увеличению температуры в зоне контакта между заготовкой и инструментом. Без инструментов с пок-

рытием (Ti,Al)N невозможно реализовывать высокоскоростную обработку, обработку без применения СОЖ, обработку материалов в твердом состоянии (твердая обработка). (Ti,Al)N наносится только физическим способом.

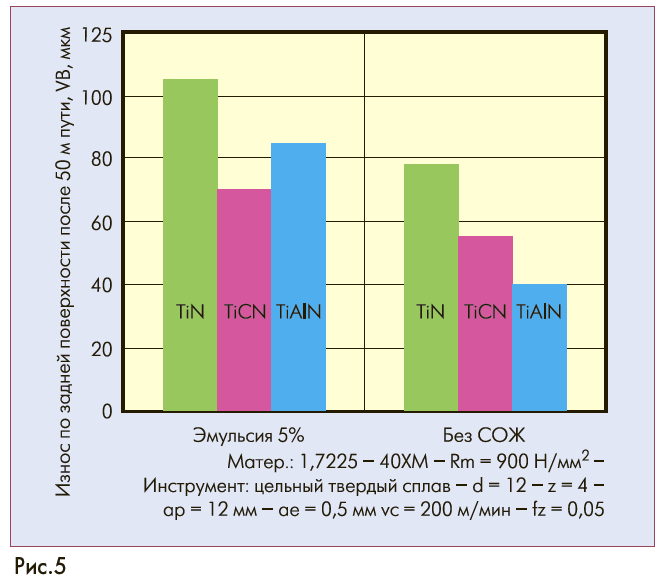

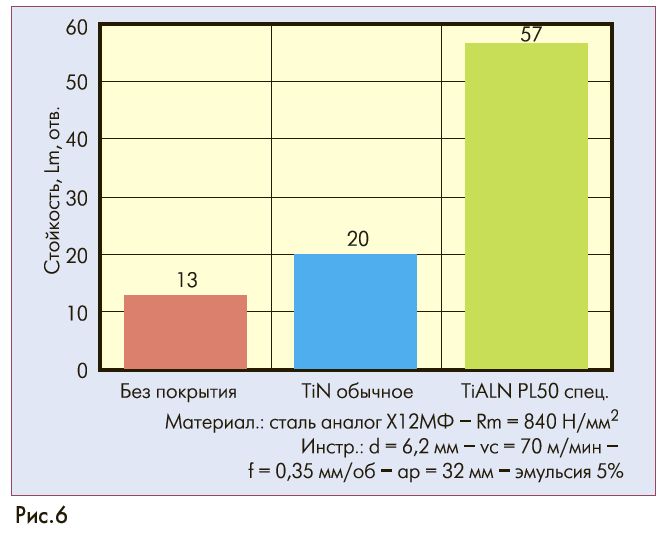

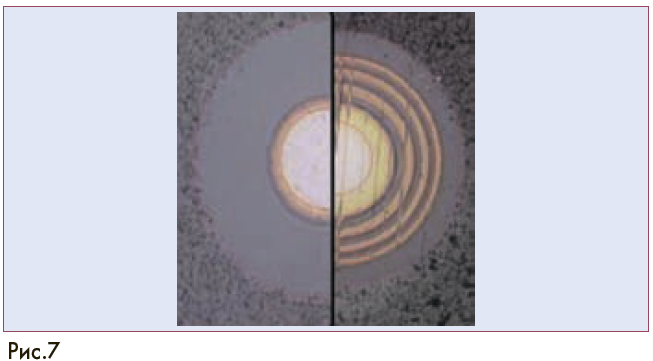

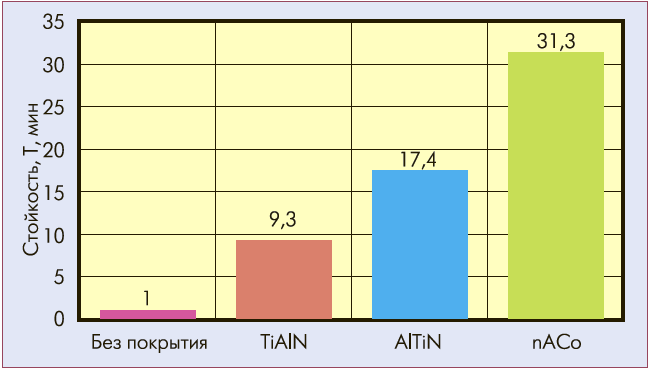

На рис.5 показана эффективность покрытия (Ti,Al)N при эксплуатации цельных твердосплавных фрез с эмульсией и без нее. Покрытие (Ti,Al)N также может быть оптимизировано для конкретного случая применения. Например, при нанесении оптимизированного покрытия (Ti,Al)N на быстрорежущие развертки их стойкость возрастает более чем в четыре раза по сравнению с инструментом без покрытия и более чем в два раза по сравнению с покрытием из TiN (рис.6). Покрытие из (Ti,Al)N стандартно наносится как однослойное или многослойное (рис.7). Продолжительность нанесения многослойного покрытия больше, но оно обладает способностью поглощать трещины и увеличивать стойкость инструмента.

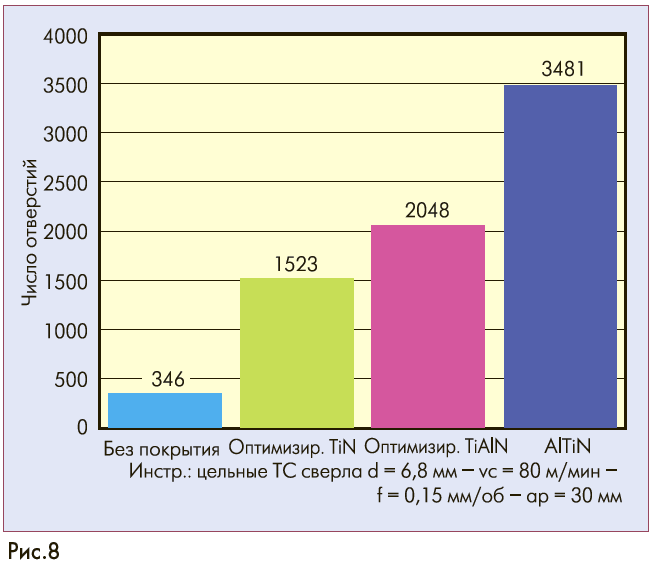

(Ti,Al)N послужил базой для создания широкого спектра покрытий на основе алюминия и титана. Повышение доли алюминия увеличивает способность покрытия выдерживать высокие термические нагрузки. Такое покрытие обозначается как AlTiN, также наносится как одно- или многослойное, обладает очень высокой износостойкостью. Является практически идеальным для инструмента, выполняющего операции высокоскоростной обработки без применения СОЖ, а также твердой обработки. На рис.8 показано различие в стойкости

цельных твердосплавных сверл с нанесенными на инструмент различными покрытиями при обработке стали без применения СОЖ.

Покрытие μAlTiN представляет собой однослойный вариант покрытия AlTiN с существенно улучшенным качеством поверхности. Возникающие на поверхности покрытия в процессе его нанесения капли исходного материала могут создавать препятствия для схода стружки. Наличие капель является одним из недостатков процесса физического нанесения покрытия дуговым методом. Обычно для улучшения качества поверхность инструмента после нанесения покрытия полируется. При нанесении μAlTiN высокое качество поверхно-

сти обеспечивается самим процессом и не требует дополнительного полирования. Сочетание качества поверхности с высоким содержанием алюминия, придающим покрытию тепловую стойкость и возможность обеспечения стабильности режущей кромки, создает особые преимущества при применении этого покрытия на прецизионном инструменте для обработки резьбы, развертках и т.д.

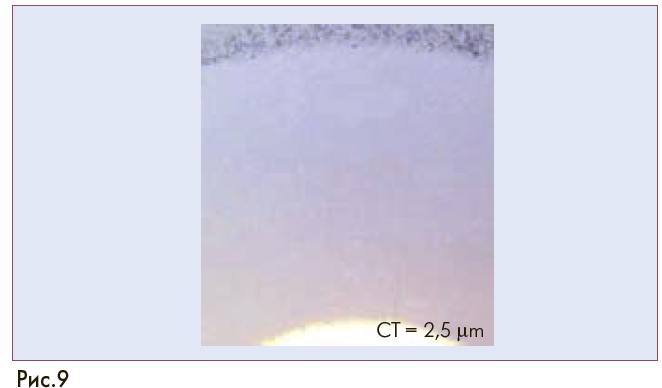

Из покрытий на основе алюминия и титана, которые можно наносить на компактных установках в условиях инструментального цеха или производства, наиболее многообещающим является градиентное покрытие TiAlCN-G. Градиентным (рис.9) называется покрытие, структура которого плавно меняется от основы к наружной поверхности (в отличие от многослойных покрытий, где слои различных материалов имеют четкие границы и чередуются). Покрытие TiAlCN является практически универсальным. Оно обладает высокими вязкостью, твердостью, теплостойкостью и низким коэффициентом трения. Может применяться практически при любых операциях обработки резанием и давлением. Эффективность этого покрытия можно проиллюстрировать на следующем примере. При операции растачивания большого отверстия в шатуне применение пластины с этим покрытием позволило

без подналадки на размер обработать такое же количество деталей, какое было обработано пластиной с покрытием TiAlN с тремя подналадками, и в полтора раза больше деталей, чем было обработано пластиной с покрытием TiN с четырьмя подналадками.

Существует целая группа покрытий с менее широкой областью применения, чем у тех, о которых шла речь выше. В конкретных областях эти покрытия позволяют существенно повысить потребительские свойства изделий, на которые они наносятся. В качестве наиболее яркого примера можно назвать покрытие CrN, которое применяется в основном для нанесения на штампы, прессформы и детали машин. Низкая

температура нанесения (около 200°С) обеспечивает сохранение твердости материала, на который наносится покрытие.

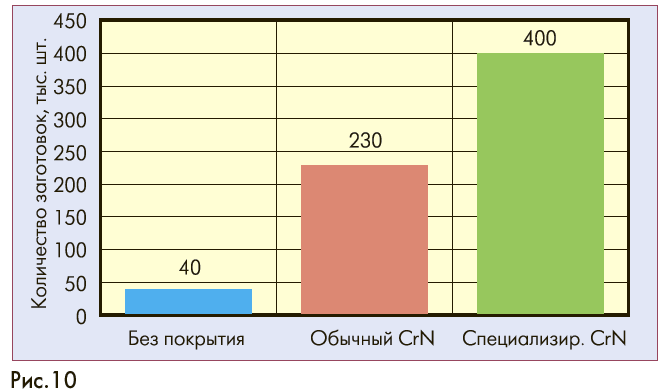

Покрытие CrN на форме для литья под давлением повышает ее стойкость более чем в 5 раз, а его оптимизация увеличивает стойкость еще в два раза (рис.10).

Покрытие Ti2N имеет высокое содержание титана и при нанесении на режущий инструмент облегчает обработку материалов, дающих длинную стружку. Оно также применяется для прецизионных вырубных инструментов. В то же время производителей медицинских имплантатов привлекает биологическая совместимость такого покрытия.

Специализированное однослойное покрытие ZrN эффективно снижает наростообразование при обработке алюминиевых и титановых сплавов.

Отдельную группу составляют самосмазывающиеся покрытия, создающие эффект смазывания даже в сухом состоянии. В результате сокращается поверхностное трение между деталью и инструментом и связанное с ним выделение тепла. Самосмазывающиеся покрытия разделяются на мягкие и твердые. Наиболее известным мягким покрытием является дисульфид молибдена MoS2 (MOVIC®), которое наносится в отдельном процессе поверх основного покрытия. Ограничено применяется это покрытие и в резании, например, при глубо-

ком сверлении.

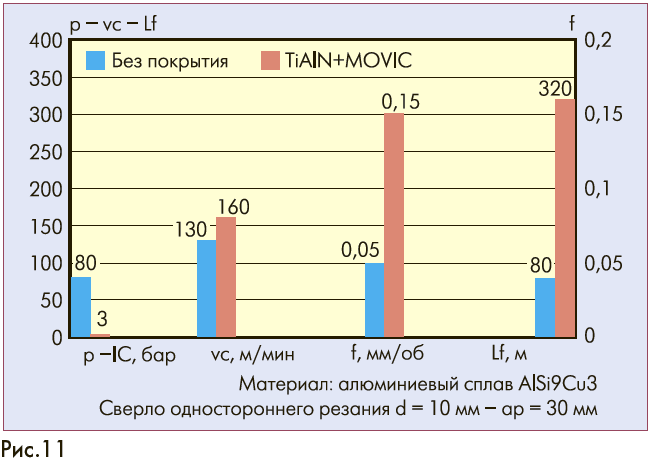

На рис.11 видно, что применение MoS2 поверх TiAlN на пушечном сверле позволяет отказаться от интенсивного внутреннего подвода СОЖ под высоким давлением в пользу минимального смазывания при одновременном повышении скорости резания, подачи и стойкости инструмента.

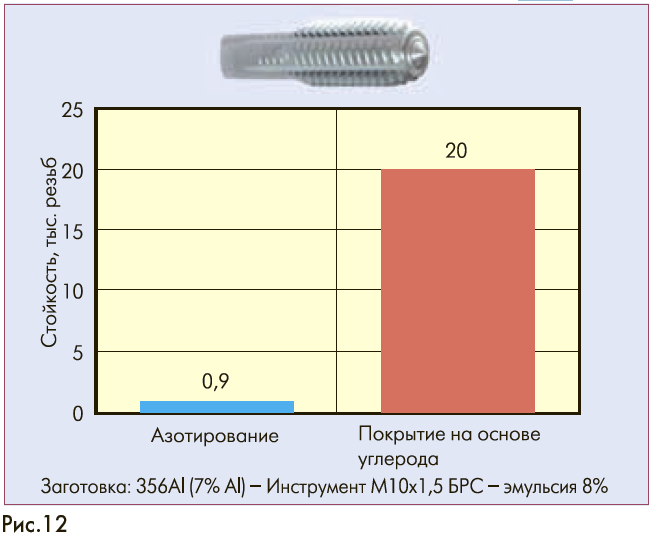

Покрытие MOVIC®, нанесенное поверх оптимизированного покрытия TiCN-MP, носит название STARVIC®.Более широкое применение для резания находят твердые самосмазывающие покрытия, которые могут наносится в том же цикле, что и основные покрытия. К ним относятся, в частности, покрытия на основе аморфного углерода (графита) a-C и водородосодержащие покрытия металл-углерод Me-C:H, например WC/C. Однослойное покрытие на основе графита CBC, нанесенное поверх покрытия CrN (носит название CROMVIC®) на бесстружечный метчик, увеличивает его стойкость более чем в 20 раз (рис.12). Покрытие имеет наноградиентную структуру и защищает инструмент от возникновения нароста на кромках, что делает его идеальным, например, при обработке метчиками алюминиевых сплавов. Аналогичное градиентное покрытие CBC, нанесенное поверх TiAlCN и носящее фирменное название GRADVIC®, применяется при обработке высоколегированных материалов, титановых и никелевых сплавов, особенно при нарезании резьбы. Последними по порядку, но не по значимости, являются нанокомпозитные покрытия. Можно с уверенностью сказать, что этим покрытиям, наносимым в настоящее время только на компактных установках фирмы Platit с вертикальными близкорасположенными вращающимися катодами (технология LARC®), принадлежит будущее.

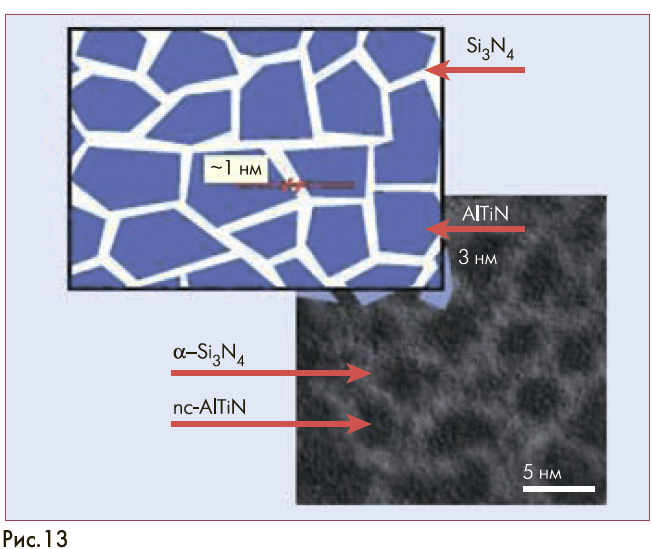

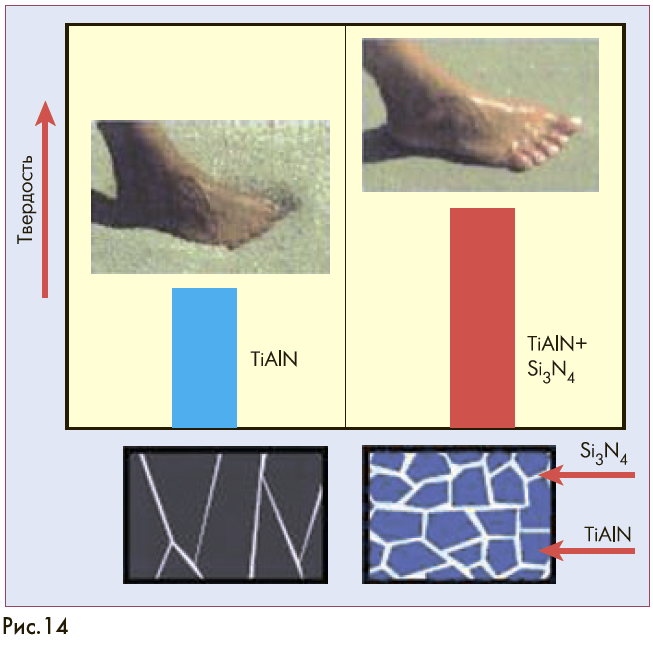

Нанокомпозитная структура (рис.13) представляет собой нанокристаллические зерна материала покрытия, внедренные в аморфную матрицу. Покрытия носят названия nACo® (на базе Ti,Al) и nACRo® (на базеCr, Al). Нанокомпозитное покрытие обладает очень высокой

твердостью. Эффект аналогичен возникающему при ходьбе по сухому и мокрому песку (рис.14). Уникальность материала заключается в том, что с увеличением твердости одновременно увеличивается и эластичность покрытия, хотя эти два параметра являются взаимно исключающими. В результате покрытие одинаково хорошо работает и при высокопроизводительной обработке, и в обычных условиях. На рис.15 показана стойкость твердосплавной фрезы при твердом микрофрезеровании закаленного штампа (твердость 57 HRC) из стали для

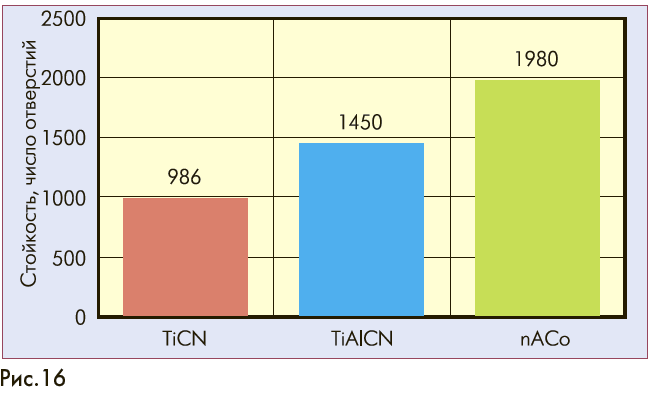

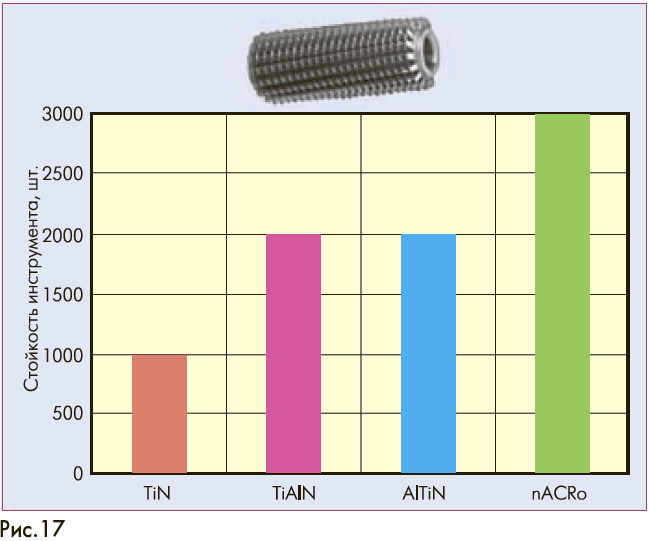

горячей обработки 4Х5МФ. Диаметр фрезы 0,83 мм, скорость резания 100 м/мин, подача 0,004 мм/зуб. На рис.16 приведена величина стойкости быстрорежущего метчика при обработке резьбы М8 на глубину 16 мм в стали Х12МФ на скорости резания 14 м/мин. На рис.17 приведены данные по стойкости высокопроизводительной быстрорежущей червячной фрезы

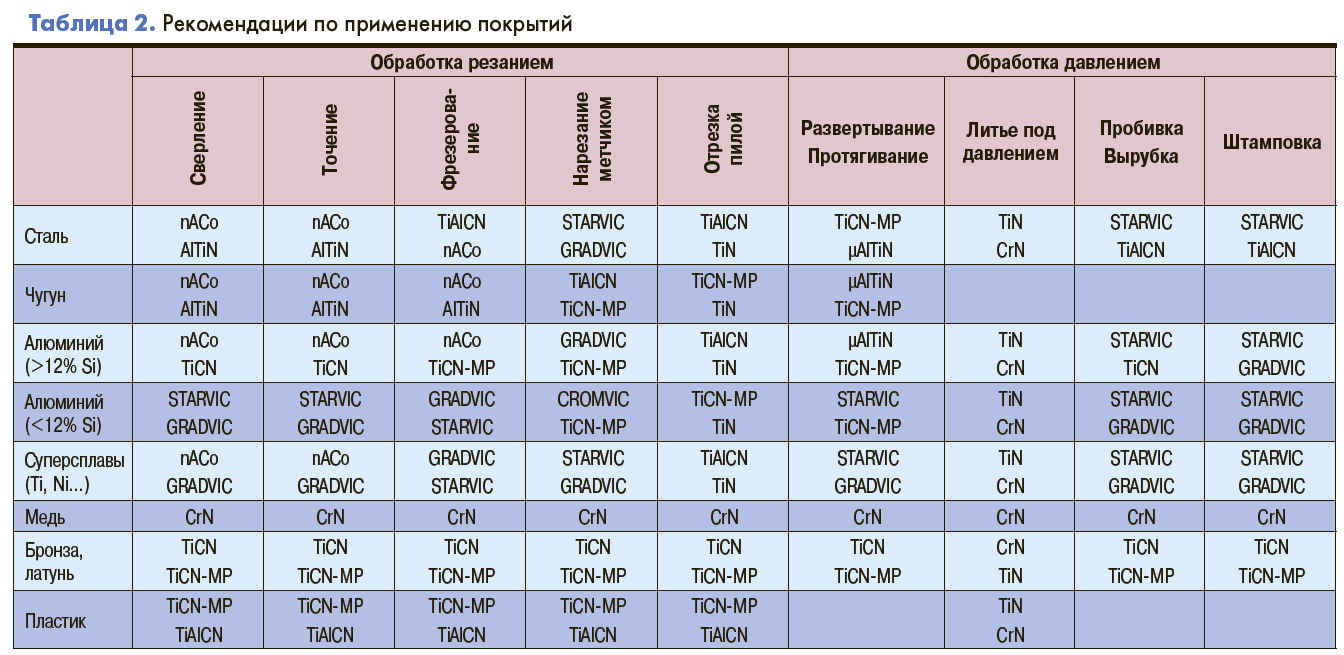

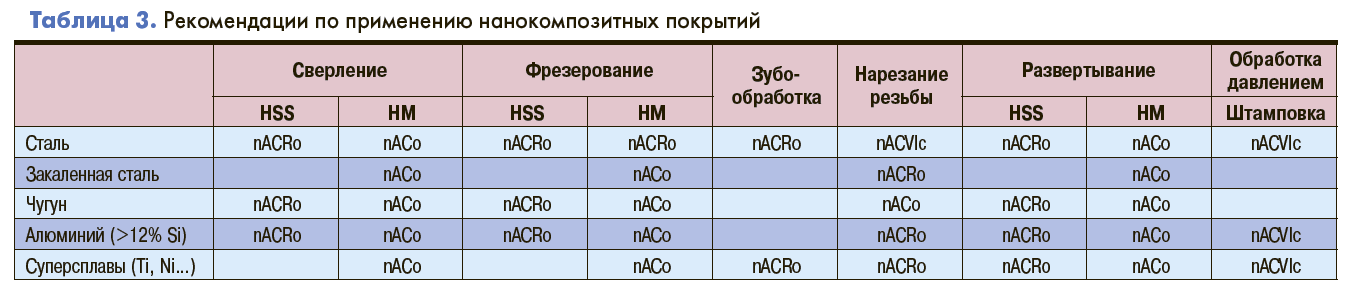

при обработке заготовки зубчатого колеса из стали 38 ХГНМ на скорости 177 м/мин и подаче 0,6 мм/об. Как видно из приведенного краткого обзора, покрытий достаточно много. Подспорьем в выборе оптимального покрытия в зависимости от обрабатываемого материала и метода обработки может послужить технология, разработанная фирмой Platit. В табл.2 и 3 приведена краткая справочная информация по выбору оптимального упрочняющего покрытия .

Давайте работать вместе!

Телефон

Адрес

Санкт-Петербург, шоссе Революции, д 69, лит. А , офис 418